分板机是一种用于将连接在一起的电路板(如多连片PCB)精准分割成单个功能模块的专用设备,广泛应用于电子制造领域。那么,确保

分板机在分割过程中不产生裂纹,需从设备选型、工艺参数优化、材料适配性、操作规范及质量检测等多方面综合控制。以下是具体措施:

一、设备选型与适配性

选择低应力切割技术

激光分板机:采用非接触式切割,通过高能激光束瞬间汽化材料,避免机械应力传递,尤其适合超薄板(如0.2mm以下)或柔性电路板(FPC)。

铣刀式分板机:配备高速电主轴(转速≥60,000 RPM),通过铣削方式逐步去除材料,减少冲击力,适合硬质板材(如FR-4、铝基板)。

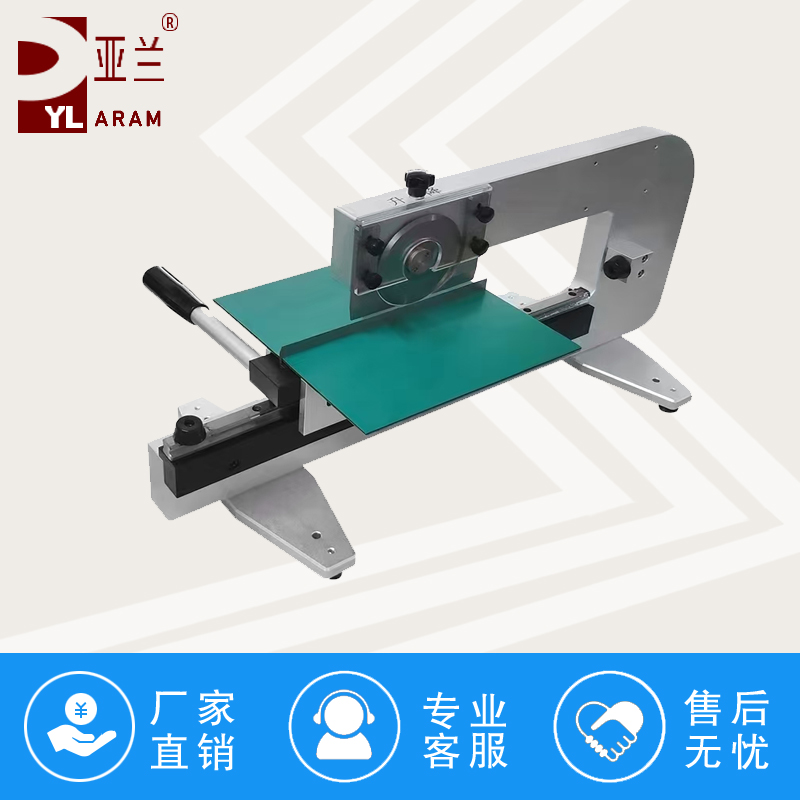

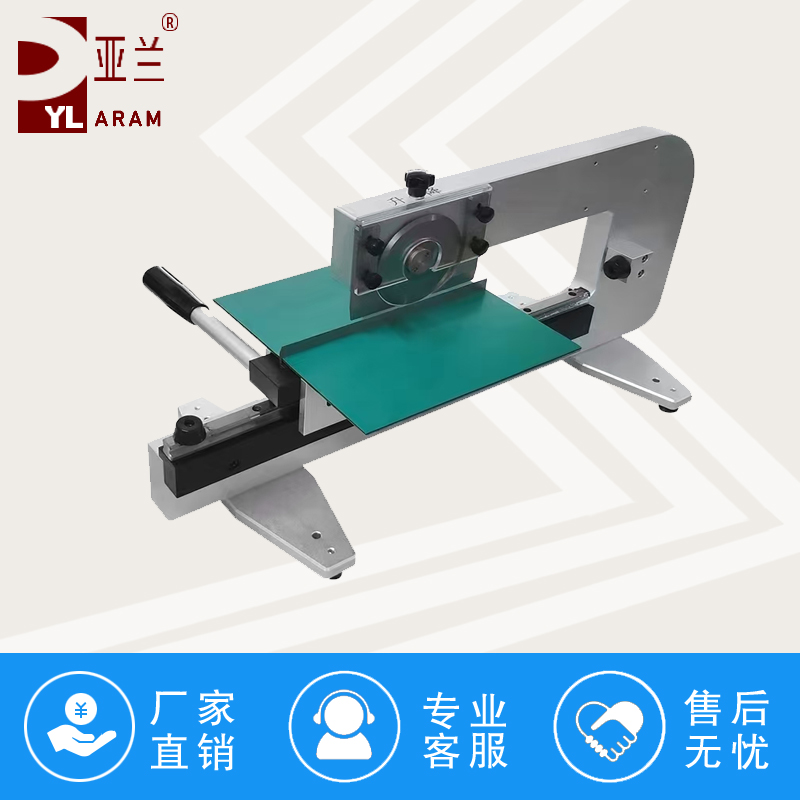

走刀式分板机:通过上下圆刀滑动切割V槽,需确保刀片锋利且与V槽角度匹配,避免挤压导致裂纹。

设备精度与刚性

选择高刚性机架(如花岗岩基座)和精密导轨(如直线电机驱动),减少切割过程中的振动,确保切割路径稳定性。

配备视觉定位系统(CCD相机),自动校正PCB板位置偏差,避免因定位不准导致局部应力集中。

二、工艺参数优化

切割速度控制

激光分板机:根据材料厚度调整激光功率和脉冲频率。例如,切割0.5mm FR-4板时,功率设为20-30W,脉冲频率50-100kHz,避免热影响区(HAZ)过大导致脆性断裂。

铣刀式分板机:主轴转速与进给速度需匹配。例如,切割1.6mm FR-4板时,主轴转速60,000 RPM,进给速度500-800 mm/min,确保切屑连续排出,减少反复切削产生的应力。

切割路径规划

采用“滑切”或“螺旋铣削”工艺,使刀具与材料接触角度逐渐变化,分散应力。

避免直角转弯,改为圆弧过渡(半径≥0.5mm),减少应力集中点。

辅助工艺应用

冷却系统:对铣刀式分板机,使用微量润滑(MQL)或空气冷却,降低切削温度,防止材料因热膨胀产生裂纹。

真空吸附:通过真空吸盘固定PCB板,减少切割时板件振动,尤其适用于薄板或柔性板。

三、材料与PCB设计适配性

PCB板材选择

避免使用高脆性材料(如某些陶瓷基板),优先选择延展性好的FR-4、聚酰亚胺(PI)或铝基板。

对高频信号板,需评估材料介电常数与切割工艺的兼容性,防止因热应力导致信号衰减。

V槽设计优化

V槽深度需控制在板厚的1/3至1/2之间,角度建议为30°-45°,确保切割时应力均匀分布。

V槽底部残留厚度≥0.2mm,避免切割时穿透导致板件断裂。

元件布局规范

避免在切割路径附近放置大型元件(如BGA、QFN),或预留至少1mm的安全距离。

对关键元件(如电容、电阻),可采用“预切割”工艺,在元件周围预先铣削出应力释放槽。

四、操作规范与维护

刀具管理

定期检查刀片磨损情况,铣刀直径磨损超过0.1mm时需更换,避免因切削力增大导致裂纹。

激光分板机需定期清洁聚焦镜和反射镜,确保光束质量,防止能量分散导致局部过热。

环境控制

保持车间温度稳定(20-25℃),湿度控制在40%-60%,减少材料因温湿度变化产生的内应力。

对静电敏感材料(如某些柔性板),需在切割前进行静电消除处理。

操作培训

培训操作人员识别裂纹前兆(如切屑颜色异常、切割噪音增大),及时调整参数或停机检查。

制定标准化作业流程(SOP),明确切割顺序、参数设置及质量检查标准。

五、质量检测与反馈

在线检测

使用激光扫描仪或高倍显微镜实时检测切割边缘质量,重点检查是否有微裂纹、毛刺或分层。

对关键尺寸(如切割宽度、深度)设置公差范围(如±0.05mm),超差时自动报警并停机。

破坏性检测

定期抽检切割后的PCB板,进行弯曲测试(弯曲半径≤板厚2倍)或热冲击测试(-40℃至125℃循环),验证抗裂纹能力。

对金属化孔(PTH)区域,进行X射线检测或截面分析,确保无隐性裂纹。

工艺优化

建立切割工艺数据库,记录不同材料、板厚、元件布局下的zui佳参数组合。

对频繁出现裂纹的PCB型号,与设计部门协同优化V槽设计或元件布局。

扫一扫

扫一扫 扫一扫

扫一扫