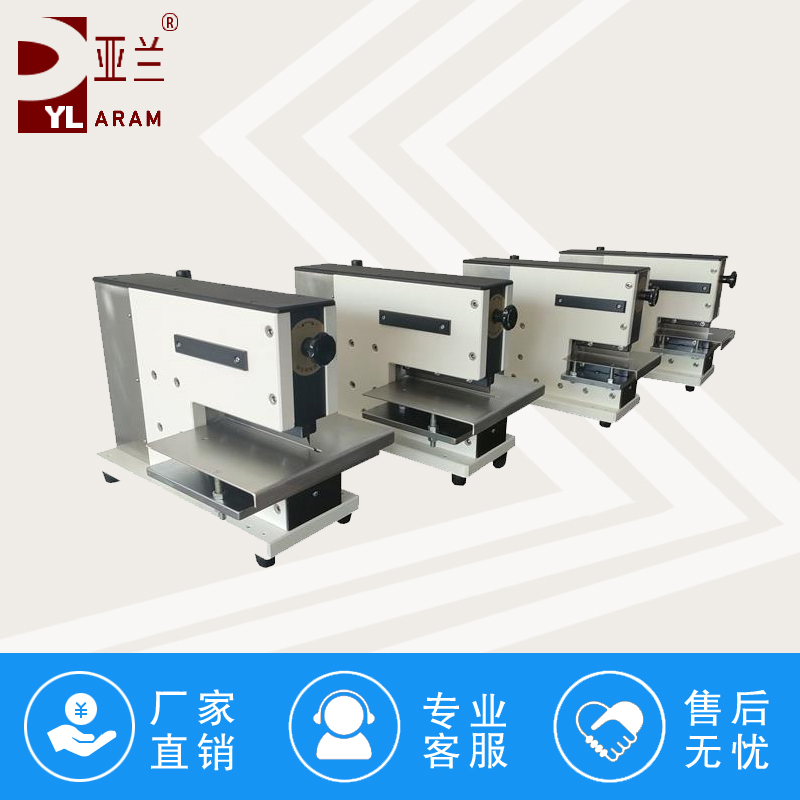

铡刀式分板机是一种专门用于分离带V型槽连板PCB的设备,在电子制造领域应用广泛。铡刀式分板机借鉴仿生杠杆原理,通过“下压-剪切”的动作,将多块通过V型槽或者邮票孔连接的电路板分切成独立的PCB成品。下面,具体了解一下使用

铡刀式分板机的局限不足:

切割形状受限:仅能高效切割带有V-Cut预刻痕的拼板(V-Cut深度需为板厚的1/3-1/2),若拼板无预刻痕或采用邮票孔连接,切割时易导致PCB板断裂、分层(尤其玻璃纤维基板),或产生大量毛刺。对异形拼板(如不规则外形、复杂分割线)适配性差,易因定位困难导致切割偏差(误差>0.1mm)。

切割精度有限:定位精度和切割公差通常为±0.1mm,低于激光分板机(±0.05mm),无法满足精密PCB板(如芯片载板、摄像头模组板)的分割需求(此类板件对边缘平整度、尺寸误差要求极高)。

应力残留问题:上下刀间隙若调节不当(与板厚不匹配),易导致边缘挤压变形或出现“塌边”,影响电路连接可靠性。切割过程中通过机械剪切力分离板件,会产生一定的机械应力,若PCB板上有细小组件(如0402封装电阻、电容)或精密焊点,可能导致焊脚松动、元件脱落,尤其对薄型板(<0.5mm)影响更明显。长期切割厚板(>2mm)时,刀具磨损快,若未及时更换,会加剧应力传递,增加板件隐性损伤风险(如内部线路微裂)。

无法切割柔性板:无法切割柔性PCB板(FPC)或软硬结合板,柔性材料受力后易褶皱,切割时会出现撕裂、边缘不平整,甚至损坏内部线路。

对高大元器件适配性差:对带有高大元器件(高度>15mm)或精密元件(如BGA、IC芯片)的拼板,刀具易碰撞元件导致损坏,或因元件遮挡无法准确定位切割线。

效率瓶颈:单次切割时间通常为0.5-2秒,相比冲压式分板机的批量冲切效率低不少,在大规模产线中,较难满足高速生产需求。

刀具成本:高品质铡刀单把成本可达300-800元,频繁更换不仅增加耗材成本,停机换刀还会影响生产效率,综合成本压力较大。

占地面积:为保证切割稳定性,铡刀式分板机机架和工作台尺寸较大(通常占地面积≥2㎡),对于车间空间紧张的企业,可能面临设备摆放困难的问题,需提前规划场地。

扫一扫

扫一扫 扫一扫

扫一扫